Onderhoud van windturbines

Windturbines zijn complexe installaties met zowel langzaam als snel bewegende onderdelen. Er zijn specifieke technische en veiligheidsuitdagingen voor technici op het gebied van conditiebewaking.

Een van deze uitdagingen is de hoogte waarop de gegevens moeten worden verzameld. De hoogte van windturbines is zelden minder dan 80 m. Dit leidt tot aanzienlijke beperkingen op het gebied van toegankelijkheid, veiligheid en logistiek, met name bij de levering van reserveonderdelen. Zware, dure machines en opgeleide operatoren zijn nodig, soms voor meerdere dagen stilstand.

Deze ingrepen weken of maanden van tevoren plannen is de beste manier om de extra kosten tot een minimum te beperken, of zelfs helemaal te voorkomen.

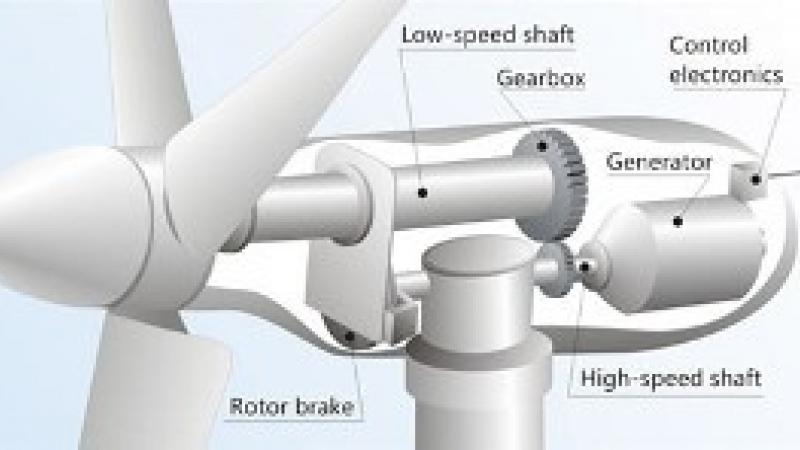

De belangrijkste technische uitdaging wordt veroorzaakt door de verschillende rotatiesnelheden van de verschillende onderdelen van een windturbine. Trillingsanalyse werkt goed voor het bewaken van snel roterende componenten, zoals de lagers van de generator. Anderzijds is trillingsanalyse niet nuttig voor langzaam draaiende onderdelen, omdat deze lagers veel langzamer draaien en niet genoeg trillingen veroorzaken om een diagnose onmogelijk te maken. Trillingsanalyse is zinloos en onnodig. Om langzaam draaiende onderdelen te bewaken, moeten technici van conditiebewaking ultrasone technologie gebruiken.

Toegankelijkheid

Bij het werken op extreme hoogten moet rekening worden gehouden met de veiligheid van de werknemers. Dit geldt vooral voor technici die zonder lift aan windturbines werken. Technici die ladders van 50 tot 100 meter beklimmen, soms meerdere malen op een dag, apparatuur dragend, moeten leren hun tijd en vermoeidheid te beheersen.

Een oplossing voor continue conditiebewaking die gegevens doorstuurt naar het onderhoudshoofdkwartier van een windmolenpark, vermindert de noodzaak van regelmatige toegang tot de top van de turbines en verbetert de algehele efficiëntie van de werkzaamheden van de onderhouds- en betrouwbaarheidsafdeling.

Waarschuwing voor falen van kritieke onderdelen

Wanneer kritieke onderdelen in de gondel defect raken, moeten onderhoudsploegen snel handelen om de turbine weer te laten werken.

De D-I-P-F-curve is een gangbaar model dat het typische plantenleven beschrijft. Zoals te zien is in het volgende diagram, detecteert ultrageluid dreigende en potentiële storingen eerder dan trillingen, infrarood of enige andere conditiebewakingstechnologie, waardoor planning en planning mogelijk zijn met de grootste kans op correctieve reparatie.

Binnenin de gondel

Door de keuze van de juiste technologie voor conditiebewaking kunnen onderhouds- en betrouwbaarheidstechnici storingen eerder opsporen voordat het "point of no return" is bereikt. De kritische elementen die nauwlettend in het oog moeten worden gehouden, zijn bekend. Het hoofdlager verbindt de bladen van de windturbine met de rest van het mechanisme. De hoofdas van de windturbine maakt ongeveer 10 tot 20 omwentelingen per minuut, afhankelijk van de windsnelheid. De tandwielkast van de windturbine, het aandrijvende uiteinde en het niet-aangedreven uiteinde van de generator draaien bij lage snelheden veel sneller dan de hoofdas.

Terugkoppeling uit ervaring

In de gondel van een windturbine is een permanent bewakingssysteem geïnstalleerd dat in staat is gelijktijdig en continu ultrageluiden en trillingen op 8 kanalen te verzamelen en te analyseren. De verzamelde gegevens worden verwerkt door de software aan boord en in real time geanalyseerd, op afstand via het 3G cellulaire netwerk. Betrouwbaarheidsteams zijn voortdurend op de hoogte van de gezondheid van hun afgelegen en kritieke apparatuur. Complexe analyse-instrumenten die gewoonlijk zijn voorbehouden aan dure, geavanceerde trillingssoftware, zijn nu gemakkelijk toegankelijk voor analisten van alle vaardigheidsniveaus. De on-board applicatie vereenvoudigt de implementatie, log gewoon in met uw favoriete browser en begin met analyseren of trending!

Trillingsanalyse werd reeds gebruikt om kritieke turbineonderdelen voortdurend te controleren. De ultrasone oplossing werd ingezet om zeven belangrijke gegevensverzamelingspunten te controleren. Eén verzamelpunt bevond zich op het hoofdlager voor lage snelheid, vier op de versnellingsbak, één op het aandrijfuiteinde en één op het niet-aangedreven uiteinde van de turbinegenerator.

De ultrageluidsgolven controleren het hoofdlager van de windturbine, dat 91 keer langzamer draait dan de lagers van de hoofdgenerator. Gevoelig voor microsone veranderingen met zeer lage energie, veroorzaakt door wrijving en schokken, geeft het ultrageluid een vroegtijdige waarschuwing voor dreigend falen. De correlatie tussen ultrasone en trillingssignalen maakt een meer gedetailleerde analyse en een nauwkeuriger diagnose mogelijk.

De installatie van een dergelijk systeem is snel. Binnen enkele uren worden de conditiebewakingsgegevens van de windturbines aan de analisten geleverd.

Analyse

Planetair lager - Zoals verwacht uit de eerste trillingsgegevens, bevestigde de ultrasone meting de aanwezigheid van een impact.

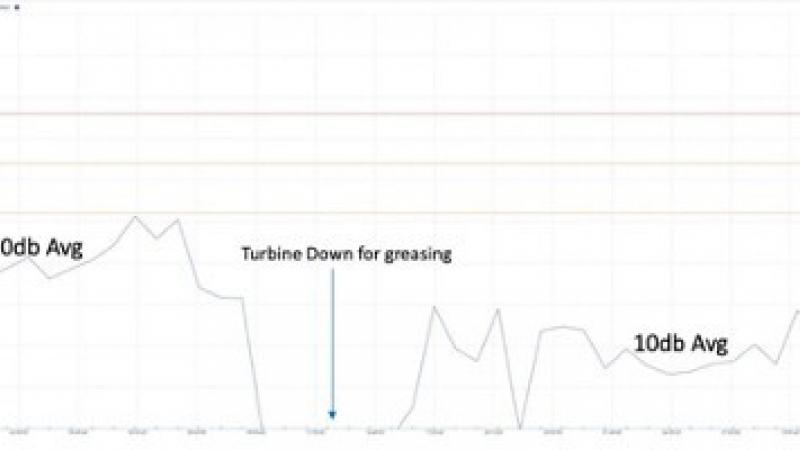

Hoofdlager bij lage snelheid - De eerste ultrasonische meting van het hoofdlager bracht talrijke inslagen aan het licht. Een toevoeging van smeermiddel verminderde duidelijk (-10dBµV na vetinjectie) de wrijving en de schokken, zoals blijkt uit de onderstaande figuur.

Belangrijkste lagerkarakteristieken bij lage snelheid, voor en na smering.

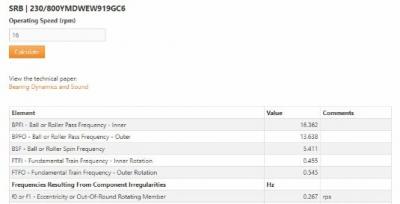

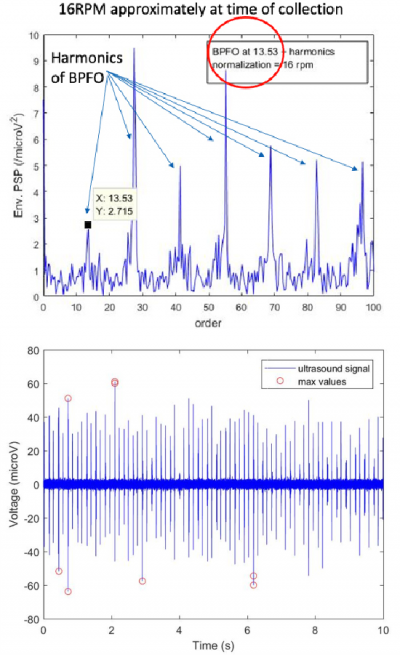

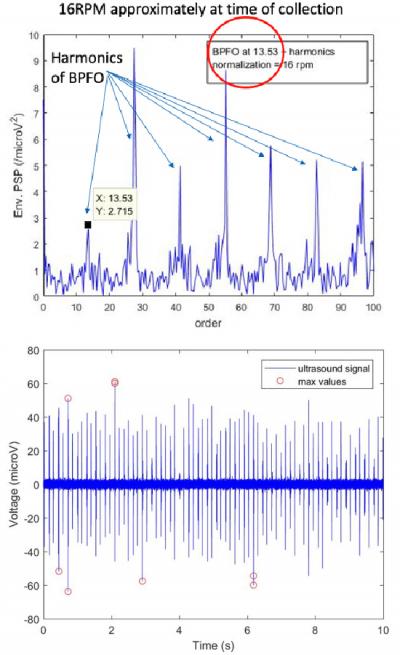

Het hoofdlager werd verder geanalyseerd. Repeterende inslagen werden gevonden bij een BPFO van ongeveer 13,5 maal de bedrijfssnelheid, wat overeenkomt met een defect aan de buitenring. Aanbevolen werd de toestand van het hoofdlager nauwlettend in het oog te houden. Het defect zal uiteindelijk leiden tot de vervanging van dit lager.

Dankzij het verzamelen van deze nieuwe gegevens konden de technici een vermoedelijk defect in het planetaire lager bevestigen, dat aanvankelijk door een trillingsanalyse was ontdekt.

Bovendien ontdekten zij een nieuw defect aan het hoofdlager dat niet was gedetecteerd door de bestaande trillingssensoren. Na het aanbrengen van vet op het hoofdlager merkten de technici een aanzienlijke daling van de wrijving. In de toekomst zullen zij de hoofdlager nauwlettend blijven volgen.

Door André Degraeve, Vice President van BEMAS & Managing Director van SDT Ultrasound Solutions